一、引言

混凝土作为建筑工程的核心基础材料,其质量直接决定建筑结构的安全稳定性与使用寿命。近年来,我国混凝土质量问题频发,地下室漏水、结构开裂、强度不达标等隐患逐渐显现,引发行业广泛担忧。中国混凝土协会2023年度报告显示,在抽检的287个"高性能混凝土"项目中,真正满足百年耐久性要求的仅占41%。尤为值得警惕的是,2018年后混凝土质量呈现持续下滑态势,已从单一项目的局部问题演变为行业性的系统性风险。本报告基于原材料、配方工艺、行业环境三大维度,深度剖析质量下滑的核心成因,梳理其连锁影响,并提出全链条解决方案,为行业高质量发展提供参考。

二、混凝土质量下滑的核心成因解析

(一)原材料质量失控:基础性能防线崩塌

原材料是混凝土质量的根基,当前砂石、粉煤灰、水泥等核心原料均存在显著质量问题,直接导致混凝土基础性能退化。

1. 骨料质量劣化:杂质超标与替代材料风险凸显

石子等骨料质量下降主要体现在两个方面:

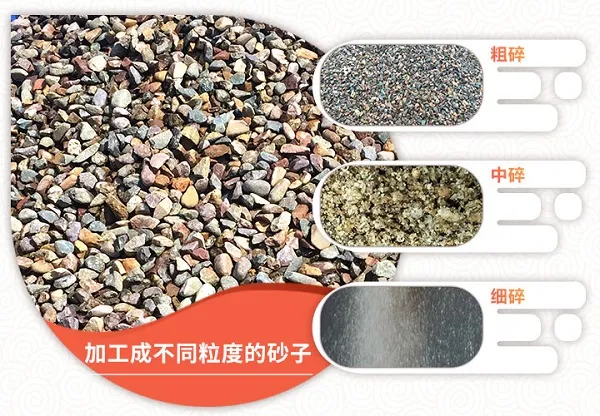

一是含泥量超标与再生石滥用。受天然砂石资源枯竭及环保政策收紧影响,大量未经严格筛分的建筑垃圾再生石流入市场,这类骨料不仅含泥量普遍超过3%的规范限值,还存在颗粒级配失衡、吸水率过高等问题,导致混凝土和易性不足、强度增长缓慢。山东某检测机构数据显示,28%的混凝土样品强度不达标,核心原因之一便是骨料杂质含量超标。

二是机制砂替代河砂的技术适配不足。为缓解河砂短缺,机制砂已成为主流替代材料,但因其颗粒形状不规则、棱角多、比表面积大,在未进行针对性配合比调整的情况下,会导致混凝土需水量增加,收缩应力显著提升。中铁二院的研究表明,相同强度等级下,机制砂混凝土的收缩应力较河砂混凝土高出15%-20%,是隧道衬砌等结构出现环向开裂的主要原因。

2. 粉煤灰失效:功能退化的隐性隐患

粉煤灰作为混凝土常用掺合料,其核心作用是通过微集料填充效应和火山灰活性提升混凝土粘度与润滑性,降低水化热。但当前行业普遍存在粉煤灰品质不达标问题,部分企业为降低成本,采用未经过活化处理的低质粉煤灰,甚至掺入惰性粉体冒充合格产品,导致粉煤灰失去原有功能。正常情况下,高活性超细粉煤灰(比表面积≥500m²/kg)可使混凝土28d强度提升13%以上,而失效粉煤灰不仅无法发挥增强作用,还会因活性不足导致混凝土内部孔隙率增加,耐久性下降。数据显示,劣质粉煤灰的使用比例三年间激增37%,成为混凝土性能退化的重要诱因。

3. 水泥劣化:熟料减量与填料乱象的双重冲击

水泥作为混凝土的胶凝核心,其质量直接决定混凝土强度。当前水泥行业存在严重的劣化问题:

一方面,熟料比例持续降低。受熟料生产能耗高、成本高的影响,部分企业通过增加粉煤灰、矿渣等填料比例降低成本,甚至将熟料比例从正常的70%-80%降至50%以下。熟料含量不足直接导致水泥水化反应不充分,混凝土强度增长缓慢,28d抗压强度达标率显著下降。

另一方面,填料品种混乱且质量参差不齐。部分企业采用工业废渣、建筑垃圾粉等劣质填料,这些填料不仅活性低,还可能含有有害杂质,进一步加剧水泥质量波动。

水泥填料(也常称水泥混合材、掺合料)是在水泥生产或混凝土配制中,用来改善性能、调节强度、降低成本或提高耐久性的矿物材料。按用途和来源,主要分为以下几大类:

一、活性混合材(最常用,能与水泥水化产物反应,增强强度)

- 粒化高炉矿渣(矿渣粉)

- 特点:活性高,可显著提高混凝土后期强度、抗渗性、抗硫酸盐侵蚀能力,降低水化热。

- 应用:广泛用于普通硅酸盐水泥、矿渣硅酸盐水泥、高性能混凝土。

- 粉煤灰

- 特点:球形颗粒,改善混凝土和易性、流动性,降低水化热,提高抗渗、抗化学侵蚀能力。

- 应用:大体积混凝土、泵送混凝土、道路工程、普通水泥掺合料。

- 硅灰(微硅粉)

- 来源:硅铁或金属硅冶炼过程中收集的超细二氧化硅粉尘。

- 特点:活性极高,粒径极细,能显著提高强度、密实度、耐磨性、抗渗性。

- 应用:高强混凝土、海工混凝土、隧道衬砌、修补砂浆。

- 钢渣粉

- 来源:炼钢过程产生的熔渣,经稳定化处理、粉磨而成。

- 特点:有一定活性,可利用工业废渣,改善体积稳定性,提高耐磨性。

二、非活性混合材(主要起填充、降低成本、调节稠度作用)

- 石灰石粉

- 特点:成本低,改善和易性,提高早期强度,降低水化热。

- 石英砂/石英粉

- 特点:化学稳定性好,耐酸、耐磨,主要起填充骨架作用。

- 天然火山灰(火山灰质混合材)

三、其他功能性填料/掺料

- 沸石粉

- 特点:多孔结构,吸附性强,可降低混凝土内部碱含量,抑制碱-骨料反应。

- 偏高岭土

- 尾矿粉、炉底渣、煤矸石等工业废渣

- 特点:资源再利用,部分有一定活性,主要用于低标号水泥、路基材料。

四、按水泥品种常见搭配(简化)

- 普通硅酸盐水泥:矿渣、粉煤灰、石灰石等(>5%且≤20%)。

- 矿渣硅酸盐水泥:主要掺粒化高炉矿渣(20%~70%)。

- 粉煤灰硅酸盐水泥:主要掺粉煤灰(20%~40%)。

五、填料的主要作用总结

(二)配方与工艺缺陷:过程管控的系统性缺失

在原材料质量下滑的基础上,配方设计的局限性与施工环节的不规范进一步放大了质量风险,形成"原料劣质+过程失控"的叠加效应。

1. 配方调整局限:重强度轻耐久的短视导向

当前混凝土配方设计普遍存在"唯强度论"的误区,配方调整仅以满足基础施工性和强度要求为目标,严重牺牲了耐久性、抗裂性等关键长期性能。随着工程建设对混凝土性能要求的提升,高性能混凝土需同时满足强度、抗渗、抗冻、抗氯离子渗透等多重指标,但多数企业因研发能力不足、试验设备陈旧,无法完成精准的配合比优化。某中部省份搅拌站调查显示,63%的企业近三年未更新试验设备,技术人员流失率高达45%,导致配方设计长期停留在低端水平。科学网的研究指出,我国众多"高性能混凝土"项目仅能满足短期强度要求,真正达到百年耐久性标准的不足半数。

2. 施工环节失序:人员素质与工艺管控双缺失

施工环节是混凝土质量形成的关键阶段,当前存在两大核心问题:

一是一线施工人员专业素质不足。大量施工人员未经过系统培训,对混凝土浇筑、振捣、养护等关键工序的技术要求认知不足,存在振捣不密实、养护不及时等操作陋习。例如,振捣不足会导致混凝土内部存在孔隙,强度下降10%-20%;养护不及时则会加剧收缩裂缝产生。

二是泵送工艺普及带来的质量控制缺失。泵送混凝土因施工便捷性被广泛应用,但部分企业未针对泵送工艺调整配合比,导致坍落度损失过快、离析等问题;同时,运输过程管控缺失,罐车转速不达标、运输超时等情况普遍存在,进一步恶化混凝土性能。

(三)深层根源:行业生态恶化的连锁反应

原材料、配方、施工的全链条问题,根源在于混凝土行业"低价竞争+垫资模式"的双重枷锁,形成了"利润压缩→质量降本→生态恶化"的恶性循环。近年来,房地产调整与基建投资增速放缓导致混凝土市场供需失衡,2024年全国混凝土需求量同比降幅最高超60%,部分区域产能利用率不足20%。为争夺有限订单,企业纷纷压低报价,2025年部分地区C30混凝土价格击穿成本线,每立方米亏损达30-50元,行业平均利润率跌破3%的生存红线。利润极度压缩下,企业只能通过采购劣质原材料、削减质量管控成本维持运营。同时,垫资模式导致企业资金链承压,上游采购需全额预付,下游付款周期却延长至18-24个月,应收账款坏账率高达18.7%。资金紧张进一步倒逼企业放弃质量管控,形成"低价→垫资→利润更少→更低价接单"的死循环,最终导致全行业质量底线失守。

三、混凝土质量下滑的综合影响与连锁风险

(一)工程质量隐患凸显:结构安全与耐久性双重受损

质量下滑直接导致混凝土结构出现各类缺陷,严重威胁工程安全。在结构缺陷方面,地下室漏水、龟壳状皲裂等问题频发,某省2018年竣工的跨海大桥,仅运营7年就出现保护层剥落,钢筋锈蚀率高达23%;在性能退化方面,大范围收缩裂缝成为普遍现象,机制砂混凝土隧道衬砌边墙环向开裂率显著高于河砂混凝土结构,影响隧道长期稳定运营。这些问题短期内可能未引发重大安全事故,但长期来看会大幅缩短建筑使用寿命,增加维修加固成本,甚至可能导致结构坍塌等灾难性后果。

(二)责任推诿加剧风险:全链条监管失效

原材料、配方、施工三方问题的相互叠加,导致质量责任界定困难,形成"三方推诿"的尴尬局面。原材料供应商将问题归咎于搅拌站配方不合理,搅拌站认为是施工操作不规范导致性能失效,施工单位则指责原材料质量不达标。这种责任不清的状况不仅导致质量问题难以追溯整改,还进一步弱化了各环节的质量管控意识,形成"谁都管、谁都不管"的监管真空,加剧了质量风险的扩散。

(三)行业信誉受损:制约高质量发展转型

持续的质量问题严重损害了混凝土行业的整体信誉,影响行业向高质量发展转型。一方面,劣质混凝土导致工程质量纠纷频发,增加了行业交易成本;另一方面,低质量、低利润的恶性竞争阻碍了技术创新,企业无力承担研发投入,高性能混凝土、绿色混凝土等先进技术的推广陷入停滞,行业长期锁定在低端产能,难以适配超高层建筑、跨海大桥等新型工程的高质量需求。

四、系统性解决路径:全链条质量管控体系构建

解决混凝土质量下滑问题,需打破行业恶性循环,从原材料、配方、施工、行业环境四个维度构建全链条管控体系,实现从"事后补救"向"事前预防、事中控制"的转变。

(一)原材料源头管控:建立分级准入与全链追溯机制

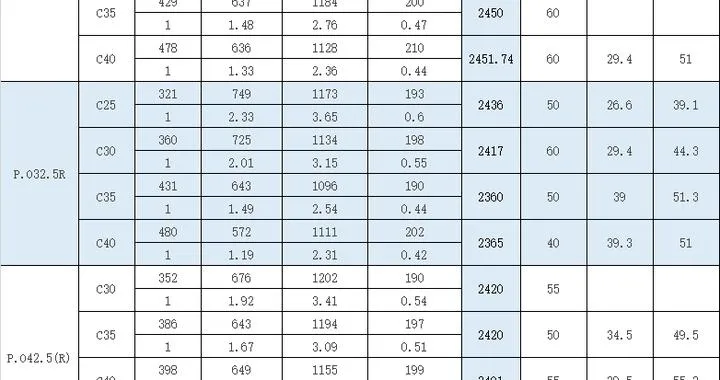

一是实施原材料供应商分级准入制度,优先选择具备绿色建材认证、近3年无质量投诉的企业,每季度复核其生产资质及产能稳定性。二是明确原材料核心指标阈值,如骨料含泥量≤3%(中砂)、≤1%(碎石),水泥强度等级≥P·O42.5,粉煤灰28d活性指数≥75%等,建立"批次抽检+动态复核"机制,不合格批次直接清场。三是借助数字化手段构建原材料追溯系统,记录原料采购、检测、使用全流程信息,实现质量问题可溯源。

(二)配方设计优化:以全维度性能平衡为核心

一是摒弃"唯强度论",建立以"强度+耐久性+工作性"为核心的配方设计目标,结合工程部位需求设定抗渗、抗冻、抗裂等具体指标。二是推广智能配合比设计技术,引入专业计算软件,结合原材料特性动态优化参数,模拟不同工况下的混凝土性能,提高配方精准度。三是加强企业研发能力建设,鼓励企业与科研机构合作,推广高活性粉煤灰、机制砂专用外加剂等技术,提升劣质原材料的适配能力。

(三)施工过程标准化:强化工艺管控与人员培训

一是制定泵送混凝土、机制砂混凝土等专项施工规范,明确浇筑、振捣、养护等关键工序的技术要求,如振捣时间、养护周期、环境温度控制等。二是加强施工人员专业培训,建立持证上岗制度,提升操作规范性。三是搭建施工过程数字化监控平台,借助GPS、转速传感器、无线传感网络等技术,实现混凝土运输时效、浇筑振捣质量、养护环境的实时监测,及时发现并纠正违规操作。

(四)优化行业生态:破解低价竞争与垫资困局

一是加强行业监管与引导,规范市场竞争秩序,打击低价倾销、劣质产品流通等违法行为。二是推动付款模式改革,推广"预付款+进度款+质保金"的合理结算方式,缩短付款周期,降低企业资金压力。三是鼓励行业整合升级,培育大型骨干企业,提升行业集中度,引导企业从价格竞争转向质量竞争、技术竞争。

五、一些展望

2018年后我国混凝土质量的持续下滑,是原材料劣化、配方工艺缺陷与行业生态恶化共同作用的结果,已形成全链条的系统性风险,严重威胁工程安全与行业高质量发展。解决这一问题,需突破"头痛医头、脚痛医脚"的局部治理思维,构建涵盖原材料源头、配方设计、施工过程、行业环境的全链条管控体系。通过强化源头准入、优化配方设计、规范施工流程、改善行业生态,才能打破恶性竞争循环,重塑行业质量底线,推动混凝土行业向绿色化、高性能化转型,为我国工程建设高质量发展提供坚实保障。

致每一位深耕技术、笃行实干的匠人,荡涤匠14 人气#站务公告

致每一位深耕技术、笃行实干的匠人,荡涤匠14 人气#站务公告 80后群体的职业、经济、睡眠与心理健康(191 人气#健康

80后群体的职业、经济、睡眠与心理健康(191 人气#健康 “伪养生”正在侵蚀你的健康本源,应该马上0 人气#健康

“伪养生”正在侵蚀你的健康本源,应该马上0 人气#健康 兴百姓苦、亡百姓苦。。。。0 人气#文学

兴百姓苦、亡百姓苦。。。。0 人气#文学 /1

/1